Akrilonitril Butadien Stiren (ABS)

Akrilonitril Butadien Stiren (ABS)

• Özelliği: Darbe dayanımı çok yüksek, katı, işlenmesi kolay, metal ve tahtaya alternatif, askeri ve sivil amaçlarla fazla miktarda kullanılan bir plastik türüdür.

• Kullanıldığı yerler: Televizyon kabini, anahtar kutuları, far, ayna oyuncak, telefon gövdeleri, çanta ve bavul, askeri amaçlı tüfek dipçikleri ve bina inşaat malzemesi yapımında kullanılır.

Akrilik Polimerler (Polimetilmetakrilat)

• Özelliği: Havada aşınmaya karşı yüksek dirençli, kolay kolay renk yitirmeyen, ışığı çok iyi ileten, iyi ısı özelliklerine sahip reçinelerdir.

• Çeşitleri: Polimetil Metakrilat (PMMA), Akrilik Elyaf, Siyanoakrilatlar , Poliakrilamid

• Kullanıldığı yerler: Lens, gözlük ve bazı optik cihazlar ile reklam, ışıklı pano ve jet uçaklarında kabin camı olarak kullanılmaktadırlar.

Fluorokarbon Plastikleri

• Özelliği: Kimyasal dirençleri yüksek, elektriksel yalıtkanlıkları ve yüksek sıcaklıklara dirençleri çok fazla olan plastiklerdir.

• Çeşitleri: Politetraflour (PTFE, Teflon), Fluorine Etilen Propilen (FEP), Perfluor Alkoksi (PFA), Poly Cloro Trifluor Etilen(PCTFE), Etilen Cloro Trifluor Etilen (ECTFE), Etilen Tetrafluor Etilen (ETFE), Poliviniliden Fluorid (PVDF) ve Polivinil Fluorid dir. En yaygın kullanılanı Teflon dur.

• Kullanıldığı yerler: Yağsız tava ve ütü altlıklarında , yüksek voltaj ve frekansta çalışan elektrikli alet imalinde kullanılmaktadır

Furan Plastikleri

• Özelliği: Furan halkasını bulunduran kimyasalların furfural veya furfuril alkol ile verdiği yoğuşma sonucu oluşan asit ve bazlara son derece dayanıklı olan çelik üzerine çok iyi yapışan plastiklerdir.

• Kullanıldığı yerler: Kimyasal malzeme kaplarının kaplanmasında,cam elyafı ile karıştırılarak yer altındaki su ve gaz borularının yapımında yaygın olarak kullanılmaktadır.

Poliamid (NYLON, PA)

• Özelliği: Yüksek dayanım, iyi elektriksel ve kimyasal özelliklere sahip, hafif ve birçok türleri olan termoplast bir üründür.

• Çeşitleri: Nylon’lar içerdiği karbon sayısına göre adlandırılır. Nylon 6, Nylon 6.6, Nylon 6.10 ve Nylon 8 dir.

• Kullanıldığı yerler: Dişli ve yatak yapımında, elektrik tellerinin yalıtımında, elektrikli battaniyelerde, kumaş, elbise, çorap ve örme işleri ile darbeye dirençli metal mobilyaların kaplanmasında, gıda endüstrisinde ve hastane araç ve gereçleri yapımında kullanılmaktadır.

Poliasetal

• Özelliği: Fiziksel, kimyasal, mekanik ve birçok özelliği itibariyle mükemmel bir malzemedir. Polioksi metilen de denir. Boyut kararlılığı ve düşük fiyatı dolayısıyla tercih edilen bir üründür.

• Kullanıldığı yerler: Hassas parça yapımında (ölçü aletleri, saat, pompa aksamı, telefon parçaları, otomobil göstergeleri vb.), kam, dişli, kalem, anahtar, valf,pencere çerçeveleri ve plastik çakmak gibi parçaların yapımında kullanılır.

Polibutilen (PB)

• Özelliği: Asitlere, bazlara, çözücülere, parafinik veya naftenik yağlara, deterjanlara ve çeşitli kimyasallara dirençli ve mekanik özellikleri yüksek sıcaklıklarda iyi olan bir plastikdir.

• Kullanıldığı yerler: film ve boru imalinde, ağır hizmet taşıma konteynerlerinde, özellikle sızdırmaz amaçlı filmler için büyük

oranda sarf edilmektedir.

Poliesterler

• Özelliği: Düşük molekül ağırlığına sahip, sert ve ısıya dayanıklı, hava hava şartlarından etkilenmeyen ve çeşitli kimyasallara karşıdayanıklı plastik çeşitidir.

• Çeşitleri: Katı ve sıvı tipte alkid, aromatik; termoset ve termoplastdır.

• Kullanıldığı yerler: kurşun geçirmez yeleklerde, deniz motoru ve tekne gövdelerinde, kimyasal sıvı ileten borularda, su depolarında ve mobilya yapımında kullanılmaktadır.

Polietilen (PE)

• Özelliği: Etilen polimerizasyonuyla elde edilen tokluğu yüksek, elektriksel yalıtkanlığı iyi, sürtünme direnci düşük, asit-baz ve kimyasal maddelere çok dayanıklı bir plastik çeşididir.

• Çeşitleri: Yoğunluklarına göre alçak, orta ve yüksek olarak çeşitlendirilirler. Günümüzde en fazla tüketilen plastik çeşididir.

• Kullanıldığı yerler: Kırılmaz tüp ve şişeler, buzdolabı parçaları, kimyasal madde taşıyan tank ve depolarda, bidon, torba ve mutfak eşyası yapımında kullanılır

Polifenilen Sülfid (PPS)

• Özelliği: Gerek kimyasal bakımdan, gerekse yüksek sıcaklık ve alev direnci bakımından çok iyi özelliklere sahip olan kararlı bir plastiktir. Buda imalat sırasında defalarca kullanılmasını sağlar.

• Kullanıldığı yerler: Mikrodalga besin fırınları, kimya proses cihazları (vana, pompa, santrifüj) aşırı korozif ortamlar için parçalar, kişisel eşyalar yapılmaktadır .

Poliimid (PI)

• Özelliği ve Çeşitleri: Isısal özellikleri yanında mekanik özellikleri de yüksek olan poliimidler termoplast, termoset, alaşım ve sıvı halde bulunan pahalı bir plastik grubudur.

• Kullanıldığı yerler: Uzay-havacılık (jet motoru), otomotiv, askeri (füzekablo yalıtımı), elektronik (fotokopi, bilgisayar parçası) ve çevre koruma; termal ve elektriksel yalıtma malzemeleri ve yanmaz kumaşlarda kullanılır.

Polikarbonat (PC)

• Özelliği: Hava ve ultraviyole ışınlarına dayanıklı, aleve dirençli olan iyi bir tokluğa ve saydamlığa sahip, mekanik ve elektriksel özellikleri yüksek, amorf yapıda bir plastiktir.

• Kullanıldığı yerler: Sokak ve trafik lamba armatürleri, güneş kollektörü camları, elektronik parçalar, büro ve iş makineleri

gövdeleri yapımında, su kaplarında ve gıda ambalajlarında kullanılır.

Polipropilen (PP)

• Özelliği: Boya tutma yeteneği olan yoğunluğu düşük, ağaç ve metal gibi malzemeler yerine kullanılabilen, lifhaline de getirilebilen ucuz ve kaliteli bir mühendislik plastiğidir.

• Kullanıldığı yerler: Akümülatör gövdesinde, beyaz eşya parçalarında, otomotiv sektöründe, sağlık hizmetlerinde,

kablo, halat, boru, masa, sandalye gibi hacimli eşya yapımında ve köpük malzeme yapımında kullanılmaktadır.

Polistiren (PS)

• Özelliği: İşlenebilme kolaylığı ve iyi renklenme yeteneğine sahip, ısı kararlılığı olan optik özelliği iyi derecede olan elektrik yalıtması çok iyi olan bir polimerdir.

• Kullanıldığı yerler: Ev eşyası parçaları, telefon, oto, bilgisayar,elektrik ve elektronik sanayi için gerekli parçalarla, gıda, tekstil, oyuncak ve çok çeşitli makine aksamı yapımında kullanılmaktadır.

Polistiren Plastik Köpük (EPS)

• Özelliği ve Kullanıldığı Yerler: Korozyona uğrama, küflenme, çürüme gibi istenmeyen özellikleri olmadığından dolayı ambalajlama ve ısı yalıtımında kullanılmaktadır.

Stiren Akrilonitril (SAN)

• Özelliği: Mekanik özellikleri yüksek olan, açık havadan az etkilenen, nebati yağlara, gıda maddelerine, deterjanlara dayanıklı, berrak ve ucuz bir plastiktir.

Polivinil Klorid (PVC)

• Özelliği ve Çeşitleri: Rijit esnek, opak ve saydam türleri vardır. Fiziksel dayanımı ve elektriksel yalıtma özelliği iyidir. Üretim kolaylığı vardır. Çevre koşullarına dirençli ayrıca ucuz bir plastiktir.

• Kullanıldığı yerler: Elektrik tellerinin yalıtımında, boru yapımında, su hortumlarında, yer döşemeciliğinde, oyuncak, koltuk ve yatak süngeri, gıda ambalajlarında, iplik, pencere çerçeveleri, kapılar ve büyük çaplı su boruları yapımında kullanılmaktadır. Kaset kutuları, kırtasiye eşyası (cetvel, tükenmez kalem), gıda maddeleri için soğutucu kabinler, ucuz plastik eşya üretiminde, vantilatör pervanesi ve otomobil sinyal lambaları yapımında kullanılmaktadır.

Sülfon Polimeri (SU)

• Özelliği ve Çeşitleri: Rijit, saydam, sürtünme dayanımı düşük, yüksek sıcaklığa ve bu sıcaklıktaki hava ve suyun etkilerine direnç gösteren plastiklerdir. Polieter Sülfon (PESU), Polisülfon (PSU) ve Poliaril Sülfon (PPSU) olmak üzere 3 çeşittir.

• Kullanıldığı yerler: Tıbbi araç ve gereç, gıda üretim donanımı, TV parçaları , korozyona dayanıklı borular, pompalar, kamera ve saat gövdeleri ile uzay ve havacılık sanayinde kullanılmaktadırlar.

Epoksi Reçineleri (EP)

• Özelliği ve Çeşitleri: Elektrik, ısı, ve kimyasal dirençleriyle mekanik özellikleri çok iyidir. Sert, rijit ve kırılgandırlar. İyi yapışma özelliği vardır. Kalıplama ve dökme reçineleri olan çeşitleri vardır

Fenolik Plastikler

• Özelliği: Ucuz, elektriksel özellikleri iyi, termik dirençleri yüksek,aleve dayanıklı, su ve kimyasal maddelere mukavemetli plastiklerdir. Piyasada Bakalit ve Resinox adları altında bulunmaktadır.

• Kullanıldığı yerler: Elektrik kumanda tablolarında, elektrik süpürgesi parçaları, elektrik-elektronik alanlarında, yapıştırıcı olarak metallerde kullanılmaktadır. Elektrik parçaları, takım sapları; mermi kovanları ve metal levhaların kaplanması; katmanlı levha, boru ve parça üretimi; uçak konstrüksiyon parçalarının, kaynak veya perçin yerine kullanılmasında ve yapıştırıcı malzemesi olarak kullanılmaktadır.

Amino Reçineleri

• Özelliği ve Çeşitleri: Renksiz ve berrak, ısı dirençleri yüksek, çözücü ve yağlara karşı dirençli, sert plastiklerdir. Üre Formaldehit ve Melamin Formaldehit reçineleri bilinen çeşitleridir.

• Kullanıldığı yerler: Kozmetik ambalaj kapları, elektrik malzemelerinde, kaliteli mutfak malzemelerinde ve tekstil

endüstrisinde elyaf pekiştirilmesinde, su geçirmezlik ve yanmazlığı artırıcı eleman olarak kullanılmaktadır.

Poliüretanlar (PUR)

• Özelliği: Poliisosiyanatın polieter ya da poliester reçineleriyle reaksiyonu sonucu sıvı halde ve köpük halinde oluşan hidrolize dirençli, ucuz, kolay işlenebilir, mekanik dayanımları yüksek plastiklerdir.

• Kullanıldığı yerler: Otomobil koltukları, ev kanepe ve koltuklarında, gürültü söndürücü eleman olarak inşaatlarda, buzdolabında, çatı yalıtımında ve dekorasyon malzemelerinde kullanılmaktadır

Silikon Plastikleri (SI)

• Özelliği: Süt beyazı renginde, su ve yapıştırıcı maddeyi kabul etmeyen; her imalata göre: Sert ve katı olanından yumuşak ve

elastikiyeti olanına kadar çeşidi olan yağlara karşı dayanıklı, asitlere, eriyiklere ve çözücülere dayanıksız plastiklerdir.

• Kullanıldığı yerler: Yüksek sıcaklığa dayanıklı boya ve mürekkeplerde, uçak endüstrisinde motor kablolarında, lak

yapımında, su geçirmez boyalarda ve bazı yapay organ yapımında kullanılmaktadır.

Selüloz Plastikleri

• Özelliği ve Çeşitleri: Ham selülozun bazı kimyasal işlemleriyle elde edilen ürünlerdir. Hammadde olarak odun ve pamuk kullanılır. Selüloz (Nitrat, Asetat, Triasetat, Aseto Butirat, Aseto Propiyonat)Etil selüloz ve Selüloz Eterleri çeşitleridir.

• Kullanıldığı yerler: Tarak, gözlük çerçeveleri, dürbün, bilardo topu , sigara endüstrisinde filtre yapımında, grafik sanatlarda; lak ve boya yapımında kullanılmaktadır.

FLORESANT VE BEYAZLATICILAR

• Termo plastiklerin önemli bir bölümü, görünür ışığı spektrumun mavi bölgesinde soğurur ve bu nedenle de sarımsı renkte

görünürler.

• Bu olumsuz durumu yok ederek plastik malzemenin beyaz görünmesini sağlamak amacıyla floresant ve beyazlatıcılar kullanılır.

BİYO STABİLLEŞTİRİCİLER

• Biyo stabilleştiriciler; plastik malzeme ve plastik ürünleri ,mikroorganizmaların saldırısından koruyan katkı maddeleri olarak tanımlanmaktadır.

KRİSTALLİĞİ DÜZENLEYİCİLER

• Ergimiş polimer hızla soğutulduğunda, çok sayıda ancak küçük kristaller oluşur. Yavaş soğutulduğunda ise az sayıda ancak büyük kristaller oluşur.

• Bu düzensiz soğuma malzemede amorf bir yapı meydana getirir.

• Bu oluşumu engellemek amacıylada kristalliği düzenleyici katkı maddeleri kullanılır.

ISI STABİLİZATÖRLERİ

•Plastik malzemenin ısı ile bozunarak özellik değişimine uğramasının engellenmesi veya yavaşlatılması için kullanılan katkı maddeleridir.

• Gerek imalat gerekse depolama sırasında plastiğin bozulmasını önlemek ve kullanım süresini uzatmak amacı ile karışıma ilave

edilirler .

• Polivinil klorür (PVC) için; kurşun stearat, baryum stearat yada çinkostearat kullanılır.

YANMA DAYANIMINI ARTIRICILAR

• Yanma dayanımını artırıcı katkı maddeleri, plastiklerin düşük sıcaklılarda tutuşmalarını ve alev oluşsa bile ilerlemesini önler.

• Klorlu parafinler, trifenil fosfat alev almayı önleyici maddelere örnek olarak verilebilir.

KÖPÜRTÜCÜLER

• Organik veya inorganik yapıda olabilen bu katkılar, uygun, spesifik ve dar bir sıcaklık aralığında sıcaklıkla parçalanarak en az biri gaz olan ürünlere dönüşmekte ve plastik maddeyi köpürterek gözenekli bir yapı oluşmasını sağlamaktadır.

• Köpük yapıcılar; katı, sıvı ve gaz halinde kimyasallar olup plastiğin işlenme sırasında katıldıklarında katı ise erime, gaz ise genleşme, sıvı ise buharlaşarak sistemden ayrılma veya bozulma ile hücreel boşluklu yapı meydana gelir.

• Daha çok polietilen, polistiren, vinil ve poliüretan plastikler için uygun katkı maddeleridir.

• Kullanım oranları enjeksiyon ve ekstrüzyonda %0.1-1.0, basınçlı kalıplamada %5.0-15.0 kadar olabilmektedir.

• Köpük yapıcı maddeler ile rijit ve esnek köpükler elde edilebilir.

• Köpük malzeme yoğunluğu genelde 15-60 kg/m3 olabilmektedir.

• Başlıca köpük yapıcı maddeler; pentan, toluen, trikloretilen ve azo karbonamid vb.

• Isı ve elektrik yalıtkanlığı, hafiflik, korozyon direnci ve ucuzluk gibi özelliklere sahip olan köpükler; yalıtım, ambalajlama, balıkçı malzemesi ve mobilya benzeri işlemeli parçaların yapımında kullanılır.

ANTİOKSİDANTLAR

• Antioksidantlar (oksitlenme önleyiciler), plastik malzeme yapısını havanın oksijenini ve ışıma etkileri ile tahribatını önlemek yada geciktirmek amacı ile uygulanır.

• Antioksidanlar ya doğrudan doğruya oksijeni bağlar yada plastik reçine ile karalı bir ürün meydana getirerek oksitlenmeyi önler.

• Kullanım şekli plastik granül imalatı sırasında yapıya yada granülden parça basımı sırasında granüller arasına ilave edilir.

• Kullanım oranı %0.1-2.5 olup başlıca antioksidanlar fenoller, aromatik aminler ve tuzları, amin, keton vb.dır.

ANTİSTATİKLER

• Plastiklerin işlenmesi sırasında veya kullanımları sırasında, dielektrik özellikleri nedeniyle statik elektrik birikimi olur.

• Biriken bu elektrik elektriksel şok, yanma veya patlamaya ve malzeme üzerinde toz, kir vb. yabancı maddelerin birikmesine

neden olur.

• Antistatik katkı maddeleri; toplanan elektriksel yükün bırakılmasını sağlar, elektrostatik yüklenmeyi önleyen nem çekici ve tercihen iyonize olan bileşiklerdir.örn.gliserin esterler

• Karışıma ilave edilen antistatik maddenin plastik ile uyumlu ,kalıplamaya işlemine ve ısıya dayanıklı olması gerekmektedir.

• Antistatik maddeler; doğrudan doğruya granül içine ilave etme yada yüzeysel püskürtme işlemi ile uygulanır.

• Genelde plastiğin cinsine ve antistatik maddenin özelliklerine göre %0.1-2 oranında ilave edilirler.

UV STABİLİZATÖRLERİ

• UV stabilizatörleri (metal deaktivatörler) yada ultraviyole ışın dengeleyiciler; UV etkisiyle zamanla plastiğin solması ve

görünümünün bozulmasını önlemek yada azaltmak için ilave edilirler. Malzeme yapısını etkileyerek çekme dayanımının

düşmesine neden olurlar.

• UV stabilizatörleri, ürünün kimyasal değişimine neden olabilecek enerjiyi, ısıya dönüştürecek şekilde soğurur ve bu enerjinin dağılmasını sağlar.Ve, nihai parça kısa dalgalı UV ışınlarına dayanıklı hale gelir.

• UV stabilizatörlerinin renksiz ve zehirli olmamasına dikkat edilmelidir.

• İlave edildiği plastiğin çeşidine bağlı olarak %0.5-2.0 oranında kullanılırlar.

• UV stabilizatörlerine örnek olarak aril esterler, tetrametilpiperidin, benzoik asit esterleri verilebilir.

“Ekstruder” kelimesi İngilizce’den türetilmiş olup kelime anlamı “vida baskısı” (“screw press”) dır.

Ekstruder, sürekli bir şekilde çalışarak plastik ham maddesini basınç ve sıcaklık altında vida baskısı ile bir sonraki işlem için die’dan yan mamul olarak çıkaran bir makinadır.

Ekstruzyon işleminde metod, sabit çaplı bir silindir içinde vida dönüşü ile malı vida dişleri arasında vida sonundaki çıkış açıklığına getirmektir.

Sürekli nakil, diğer bir deyişle dönen sonsuz vida sistemi çok uzun zamandan beri; yaklaşık 3000 yıldır biliniyor. Bu metod halihazırda Mısırlılar tarafından toprağı nemlendirmek için kullanılmaktadır.

Yüksek moleküler ağırlıklı malzemelerin preslenmesi için kullanılan ilk vida, Sumatra zamkı (Guttopercha) ile deniz altı kablolarını kaplamak amacıyla 19. asrın ortasında geliştirilmiştir. Modern ekstruderlerle karşılaştırıldığında; bu makinaların çok basit bir konstrüksiyonda ve çok kısa vidaya sahip oldukları görülür.

Bununla beraber modern ekstruder uygulamaları gün geçtikçe çeşitlilik kazanmaktadır.

Ekstruder, kompaundun nakliyesi, ve eritme işleminden başka, erimiş kompaundu sıkıştırmalı ve homojenleştirmelidir.

Geçmişte dizayn edilen ekstruderlerle şu andakiler karşılaştırıldığında göze çarpan önemli bir karakteristik, konstrüksiyon uzunluğudur, örneğin vida dolayısıyla silindir boyu eskiye göre çok uzundur. Değişik plastiklerin profil, boru, plaka, film ve diğer imalat sahalarında işlenmesinden ayrı olarak, ekstruderler plastiklerin birbirleri ile karıştırılarak kompaund yapılması proseslerinde de kullanılırlar.

Kompaund işleminin anlamı plastik ham maddesinin stabilizerler boyar maddeler gibi yardımcı işleme malzemeleri ile karıştırılması ve granül halinde veya başka bir formda kesilip ara mamul olarak elde edilmesidir.

Son zamanlarda geliştirilen ekstruderlerde, mekanik bir araya getirme tekniği (mechanical assembly technigue) MAT uygulanmaktadır.

Ekstrudere ait değişik parçalar, örneğin motor, dişli, silindir ve vida bir dizi halinde hazırlanmakta ve amaca uygun olarak istenildiğinde büyük yada küçük parça, kısmi olarak kolayca değiştirilebilmektedir.

Tek başına bir ekstruder tam bir plastik işleme makinesi değildir, fakat erimiş plastik tedarikinde birinci makinedir. Bununla birlikte bir ekstruzyon fabrikasında en önemli ekipmandır. Eğer kalıp ekstruderin kafasına monte edilirse erimiş plastik kalıptaki şekli alacak ve kalıp açıldığında hava ile karşılaşacaktır. Malzemenin ekstruder silindirinden dışarı çıkmasından sonra, malzemenin yumuşak halde bulunması nedeniyle işlenen plastikteki boyut kararlılığını (stabilizasyonunu) sağlamak üzere ekstrudere bir cihaz monte edilmelidir.

Ekstruderler tek vidalı ve çok vidalı olmak üzere alt gruplara ayrılırlar. Çift vidalı ekstruderler özellikle toz halindeki plastik maddelerin işlenmesi için geliştirilmişlerdir.

Ekstruder ve Ekstrüzyon

Bir standart ekstruderin parçaları şunlardır:

Vida

Silindir

Besleme bunkeri

Tahrik motoru

Redüksiyon dişlisi

Silindir için ısıtma elemanları

Ekstruderler her zaman her yerde kullanılırlar, yani ekstruderler mümkün olan bütkün plastik kompaundların işlemeye muktedirdirler. Fakat farklı plastik malzemeler sıcaklık ve makaslama kuvveti (shear stress) konusunda farklı uygulamalar gerektirir. Vida hızı, sıcaklığa duyarlı plastiklerle çalışıldığında genellikle mümkün olduğu kadar düşük seçilmelidir. Bu, neden büyük makinalarda son derece değişken dişli sistemlerinin kullanıldığını ve hızı kontrol edilebilen motorların istenildiğini gösterir. Bağımsız olarak her zonda, ısıtma elemanlarından başka soğutma elemanları da durumlara bağlı olarak gerekli olabilir. Bu durumda her ısıtma elemanı yanına bir de soğutma cihazı monte edilir.

Silindirin bir bölümü direkt olarak besleme bunkeri ile irtibatlıdır. Burası, malzemenin eriyip; beslenen malzemenin vidaya olan kışını engellenememesi yani blokaj olmaması için soğutulur.

MALZEMELERİN SINIFLANDIRILMASI:

Metalik Malzemeler

Seramik Malzemeler olmak üzere 4 ana gruba ayrılır.

Organik(Polimer) Malzemeler

Karma Malzemeler(Kompozitler)

Bu grupları kısaca incelersek:

- Metalik Malzemeler:

Al,Cu,Zn,Fe,Ni vb… gibi saf metaller ile,bir metalin diğer elementlerle oluşturduğu Çelik (Fe-C),pirinç (Cu-Zn) ve bronz (Cu-Sn) gibi alaşımlar olup, imalat sanayinde en çok kullanılan malzemelerdir.

- Seramik Malzemeler:

Genellikle metallerle metal olmayan elementlerin oluşturduğu Al2O3, MgO, SiO2, Al2Si2O5(OH)4 vb gibi inorganik kimyasal bileşikler veya böyle bileşiklerin cam,tuğla,beton,porselen diye adlandırılan karışımlardır.

- Organik(Polimer) Malzemeler:

Karbonun ( C ) başta Hidrojen olmak üzere Oksijen, Azot, Flor ve Klor gibi metal olmayan elementlerle oluşturduğu büyük moleküllü organik bileşiklerdir.Bu bileşikler doğal ve yapay organik bileşikler olmak üzere iki ana gruba ayrılır.

Doğal organik bileşiklere örnek: Ağaç, Deri, Kauçuk vb…

Yapay organik bileşiklere örnek: Teflon(Politetrafloraetilen) ve PVC (Poliviniklorür)

- Karma Malzemeler(Kompozitler)

Metalik, Seramik ve Organik(Polimer) malzemelerinin farklı özelliklerini belirli bir ölçüde bir malzemede toplamak amacıyla,değişik gruplardaki malzemelerin makro düzeyde birleştirilmesiyle oluşturulan malzemelerdir.

Bunlara örnek verecek olursak:

Betonarme (Beton + Çelik )

Cam lifleri ile kuvvetlendirilmiş plastik ( Plastik + Cam lifleri )

Metal matrisli kompozitler ( Metal + Seramik)

Parçacık takviyeli kompozitler

vb… örnek olarak gösterilebilir.

Malzeme bilgisi gemi, uçak ve otomobil gibi araçların yapımında tasarım ve imalat olarak adlandırılan başlıca iki aşama söz konusudur.

Malzemenin özellikleri iç yapılarına bağlıdır. Bunu basit bir örnekle açıklarsak;Ağır bir pantolonu taşıyacak mukavemete* sahip, çelik telden yapılmış bir askı alalım. Bu askı 900 º C sıcaklığa kadar ısıtılıp,fırında yavaşça soğutulursa, normal bir pantolonu taşıyamadığı görülür. Bu işlem sırasında askının kimyasal bileşimi değişmez,ancak iç yapısında meydana gelen değişim askının mukavemetinin düşmesine neden olur. Mukavemeti* azalan askıya pantolon asılınca da askı deforme olur.

*Mukavemet: Yüzey birimine(birim yüzeye) etki eden mekanik kuvvet. Gerilim kuvvetin uyguladığı alana bölünmesiyle hesaplanır.

MALZEMENİN ÖZELLİKLERİ:

1-Mekanik özellikler:

Malzeme iç yapısı özellikleri ve kullanma ortamı tesirlerinin bu özellikler üzerindeki etkilerini karşılaştırabilmek için öncelikle bazı terimleri tarif edelim.

Gerilim : Yüzey birimine etki eden kuvvettir. ”Malzeme mukavemeti” olarak da bilinir. Gerilim kuvvetin uyguladığı alana bölünmesiyle hesaplanır.

Şekil Değiştirme : Malzemenin deformasyonudur. Genel olarak iki şekilden birisiyle ifade edilir:

1-Birim uzama

2-Yüzde uzama

Uzama elastik veya plastik olabilir.

Elastikiyet Katsayısı( Young Modülü) : Uygulanan gerilimin elastik şekil değiştirmeye oranıdır.

Malzemenin rijiditesi* ile bağıntılıdır. Çekme veya basma gerilmeleri sonucunda elde edilen elastisite modülü kg / mm ² olarak ifade edilir.Bir malzemenin elastisite katsayısı mekanik özellikleriyle indirekt olarak bağıntılıdır.

Rijidite: Malzemenin elastik şekil değiştirmeye karşı dayanıklığıdır.

Plastik Şekil değiştirme: Elastik sınırını aşan gerilmenin malzemeye verdiği kalıcı şekil değiştirmedir. Plastik şekil değiştirme ,malzeme içindeki atomların kalıcı olarak yer değiştirmesi sonucudur ve dolayısıyla aynı atom komşularını muhafaza eden elastik şekil değiştirmeden farklıdır.

Grafikten de görüleceği gibi plastik malzeme önce elastik malzeme gibi davranır. Belli bir miktara kadar reversibildir(geri gelir),daha sonra elastik uzama devam eder,ancak artık reversibil değildir(geri gelmez)

Süneklik : Kopma noktasındaki plastik şekil değiştirme miktarıdır.

Yukarıdaki şekilde malzemeye uygulanan çekme deneyi sonucu çubuk boyundaki artış ve malzemenin orta kısmındaki büzülme görülmektedir. Malzemenin büzülme oranı şöyle hesaplanır:

Sünek malzemenin bir elastik sınırı vardır.Bu noktadan sonra akma ve plastik deformasyon başlar. Malzemenin plastik şekil değiştirme direncine “akma gerilimi” denir.

Bir malzemenin çekme mukavemeti,maksimum yükün orijinal kesit alanına bölünmesiyle hesaplanır.Genellikle çekme mukavemeti orjnal kesit alanı baz alınarak hesaplanır. Çünkü sünek malzeme max.yük altında küçülmüş olur.Hakiki(fiziksel) gerilme malzemenin o andaki kesit alanı bağlantılı ise de,dizayn hesapları orijinal boyuta göre yapılır.

Nunenin küçülmesi sırasında boyun verme çapı küçüldüğünden,parçayı koparmak için maksimum yükten daha az bir kuvvet, yeterlidir.

Yumuşak çelikler gibi bazı malzemede akma gerilimi belli bir akma noktası ile görülür. Orantı sınırının daha az belli olduğu diğer malzemede genel olarak % 0,2 (veya belirtilen başka bir değer) plastik deformasyon yapan akma gerilimi ,akma sınırı olarak kabul edilir.

Sertlik: Bir cismin batırılmasına karşı malzemenin gösterdiği dirençtir.Yani sertlik malzemenin lokal plastik deformasyonlara karşı dayancını gösterir.

4 çeşit sertlik deneyi metodu vardır:

a.Çizik testi

b.Statik(durgun) yük ile batırılma testi

c.Darbeli yük ile batırılma testi

d.Geriye sıçratma testi.

Malzemenin sertliği ile mukavemeti birbirleriyle bağlantılıdır. Brinell sertlik numarası (BSN) geniş bir ezicinin yaptığı iz alanı ile hesaplanır.Çok sert bir çelik veya tungusten karbür bilya(küre) üzerine standart bir yük uygulayarak deney parçası üzerine iz yapılır..

En çok kullanılan yaygın bir sertlik ölçüsü de Rockwell sertlik ölçüsüdür.Rockwell sertliği BSN ile bağlantılıdır.Standart bir delici ve üzerine uygulanan yüke karşı,delicinin deney parçası içine daldığı mesafe ile ölçülür.Değişik delici şekil ve yükleri seçerek sertlikleri çok farklı malzeme için birçok Rokwell ıskalaları kabul edilmiştir.

Tokluk : Bir malzemeyi koparmak için gerekli enerjinin bir ölçüsüdür.Bu bir malzemenin şeklini değiştiren veya onu koparan mukavemet aynı değildir.Kuvvet ile mesafenin çarpımı olan enerji kilogram-metre olarak ifade edilir ve gerilme-şekil değiştirme eğrisinin altındaki alan ile bağıntılıdır.Sünek bir malzeme aynı mukavemetteki sünek olmayan bir malzemeye göre çok daha fazla bir enerji alarak kopar ve daha toktur.

2 -Termik özellikler:

Malzemenin termik özellikleri denilince akla gelen ilk şey ısı ve sıcaklık özellikleri olmalıdır.Isı ve sıcaklık kavramları arasındaki fark;Isı bir ısıl enerjidir,sıcaklık ise ısıl hareketin bir ölçüsüdür.

Sıcaklık genellikle Santigrad ( º C ) ile ölçülür.Sıcaklığın ölçüldüğü başka bir derece ise Fahrenyaht’tır ( º F ) Sıcaklık ile Fahrenyaht arasındaki bağıntı:

Bir maddenin katı, sıvı, gaz halini değiştirmeden sıcaklığının yükselmesi halinde aldığı ısı veya sıcaklığının düşmesi halinde verdiği ısıya “görünür ısı(ısınma ısısı)” adı verilir.Böyle durumlarda bir ısı alınışı veya verilişi maddenin sıcaklık değişmesinden rahatlıkla anlaşılmaktadır.

Eğer madde kristal yapı değişikliğine uğrarsa,bu esnada maddenin verdiği ve aldığı ısıya “gizli ısı” denir.Erime,buharlaşma,transisyon ısıları birer gizli ısıdır.

Katı içinde ısının hareketi genel olarak ısı iletkenliği ile olur.Isı iletkenliği katsayısı da sıcaklık derecesine göre değişen bir özelliktir. Isı iletkenliği oda sıcaklığı üstünde yükselmesiyle küçülür. Sıcaklık derecesi değişmesi sonucu oluşan ergime ve diğer atom düzenine geçisin meydana getirdiği atom düzenine geçişin meydana getirdiği atom düzeni değişikliği, ısı iletkenliği değerlerinde süreksizlik yapar.

Isı iletkenliği kararsız durumda sıcaklık değişikliği yapar ve böylece ısıl değişme oranını azaltır.Bu durumda “ısıl diffüzivite” önemlidir.

3 -Elektrik özellikler:

Malzemelerin en iyi bilinen elektrik özelliği özdirençtir.

Özdirenç = Direnç. (Alan /Uzunluk )

= ohm . ( cm ² / cm) = ohm .cm

Özdirenç = Direnç. (Alan / Uzunluk )

Elektrik öziletkenliği ise elektrik özdirencinin tersidir. Yani:

Öziletkenlik = 1 / özdirenç

Elektrik nakline izin vermeyen malzemeler,yani elektrik iletkenliği olmayan malzemelere “dielektrik özellikli malzeme(izalatör)” denir.Bu özellik mil başına volt olarak ifade edilir.(1000 mil = 1 inç) Dielektrik malzemeler izole amacıyla kullanılır. Bu malzemelerin izole etme yeteneği kalınlıkla doğru orantılı olarak artmaz. Çünkü yüzey özellikleri, gözeneklilik, iç yapı hataları gibi özellikler izole etme yeteneğini etkiler.

4- Manyetik Özellikler:

Malzemeler manyetik özelliklerine göre 3 e ayrılırlar:

– Diyamanyetik Malzemeler: Gerçekte tüm maddelerin atomları dış manyetik alanlardan etkilenirler. Fakat bazılarında bu etkilenmeler birbirlerini sıfırlar ve net manyetiklik de sıfır olur. işte bu manyetik alan içerisine yerleştirildiğinde bile manyetik özellikler göstermeyen maddelere diamanyetik denir.

– Paramanyetik Malzemeler: Manyetik alan içerisine yerleştirildiğinde geçici olarak manyetik özellik kazanan maddelere paramanyetik denir. (Curie Yasası)

– Ferromanyetik Malzemeler: Mıknatıslanma özelliği çok yüksek olan malzemelerdir. Yani manyetik alan içerisine yerleştirildiğinde geçici olarak manyetik özellik kazanan maddelere Ferromanyetik denir.

5-Kimyasal Özellikler:

Hemen hemen bütün malzemeler kimyasal bozunmaya tabidir.Bazı malzemeler için kimyasal çözelti önemlidir. Diğer hallerde ise metal veya kayçuk gibi organik maddelerin direkt oksidasyonu büyük önem taşır. Metalin kimyasal bozuşması korozyona yol açar. Korozyon homojen olmadığı için,ölçülmesi zordur. En çok kullanılanı yüzey birim başına kaybolan metal kitlesidir.

6-Diğer özellikler:

Optik özellikler : Burada en önemlisi kırılma indisi dir.Kırılma indisi vakum içindeki ışık hızının,malzeme içindeki ışık hızına oranıdır.

Malzemenin bir diğer özelliği ise maliyet tir.Çoğunlukla parça başına veya kilogram başına değer olarak hesaplanır. Ancak önemlisi faydalı kullanma zaman birimine düşen maliyet.

3. PLASTİKLERİN SINIFLANDIRILMASI

3.1. Plastik kategorilerinin tanıtılması

Daha önce görüldüğü gibi plastik içinde çeşitli bağlantı kuvvetleri bulunur. Plastikler molekül yapılarına ve söz konusu bağlama mekanizmasının tiplerine göre sınıflandırılırlar. Şekil.3.1. bu kategorilerin bir özetini vermektedir.

Molekül Yapısı

Semikristal termoplastikler, amorf termoplastikler, termosetler ve elastomerler olarak dört kategori aşağıda biraz daha ayrıntılı olarak incelenmiştir.

3.2. Termoplastikler

Molekül arası kuvvetler tarafından bir arada tutulan lineer veya dallanmış zincirleri ile makro moleküller içeren plastikler “termoplastikler” olarak isimlendirilirler. Molekül arası kuvvetlerin mukavemeti diğer faktörlere arasında dalların veya yan zincirlerin sayısına ve tipine bağlıdır (Şekil.3.2.).

“Termoplastikler” terimi “termos” (sıcak, ısı) ve “plastik” (şekil verilebilir, kalıplanabilir) kelimelerinden türetilmiştir. Çünkü sıcaklık uygulayarak moleküller arası kuvvetleri zayıflatılabilir ve plastik kalıplanabilir.

Amorf termoplastikler:

Yüksek derecede dallanmış molekül zincirleri ve uzun kenar zincirleri ile bu plastikler düzensiz yapıları dolaysı ile herhangi bir bölgede paketlenmiş durumda olarak kabul edilmezler. Bu tipin zincir molekülleri karmakarışık bir top veya pamuk tutamı gibi birbirine sarılmıştır. Plastik yapılaşmamıştır (= amorf). Bu nedenle bir “amorf termoplastik” olarak tarif edilir.

Amorf termoplastikler cam gibi şeffaf olduklarından (renklendirilmemiş olarak temin edilirler), bu plastikler sentetik (yapay) veya organik camlar olarak da tanımlanırlar. Örneğin CD amorf bir termoplastik ten imal edilir. Bu plastik cam gibi şeffaf olduğundan, lazer ışını alüminyum veya altın yansıtıcı katın yardımı ile, plastik içindeki alçak basınç alanlarını (çukurları) tarayabilir. Lazer bu bilgiyi daha sonra bunu müziğe dönüştüren CD çalara gönderir.

Semikristal plastikler:

Eğer makromoleküller sadece hafif dallanma gösteriyorlarsa (yani sadece pek az kenar zincirleri) veya çok tertipli ise, bireysel molekül zincirlerinin bazı bölgeleri sıkıca tertiplenmeye izin verecek şekilde düzenli bir tertip içinde uzanacaktır. Moleküllerin tertipli düzenlenmiş bulunduğu bölgeler “kristalizasyon” bölgeleri ve “kristal bölgeler” olarak tanımlanır. Bununla birlikte polimerizasyon işlemi içinde birbirine sarılmış uzun molekül zincirleri komple bir kristalizasyon ulaşmağa olanaksız hale getirirler.

Zincir moleküllerin sadece belirli bölgeleri yoğun bir düzenli tertip içinde bulunduğu halde dahi, diğer bölümler oldukça düzensizdir. Bu düzensiz bölgeler “amorf bölgeler” olarak isimlendirilir. Hem kristal, hem de amorf bölgeler içeren termoplastikler böylece “semikristal termoplastikler” olarak isimlendirilirler.

Renklendirilmedikleri zaman dahi semikristal termoplastikler asla cam gibi şeffaf değillerdir. Bunun yerine amorf ve kristal bölgeler arasında sınırlarda ışığın kırılması meydana gelerek, plastiği görüntüde her zaman bir miktar dumanlı ve sütlü yapar.

3.3. Çapraz bağlı plastikler (Elastomerler ve termosetler)

Termoplastikler kategorisinden ayrı olarak, bireysel molekül zincirlerinin enine bağlantılar (köprüler) tarafından bağlandığı plastik kategorileri de vardır. Bu enine bağlantılar (köprüler) “çapraz bağlantı” olarak da tarif edilmekte ve bu malzemelere “çapraz bağlantılı” denilmektedir. Elastomerler ve termosetler olarak da isimlendirilen kategoriler, her birinin çapraz bağlantılarının bolluğuna göre.birbirlerinden ayrılırlar. Bu malzemelerdeki moleküller sadece molekül arası kuvvetlerle değil, aynı zamanda atomik bağlantılar ile bir arada tutulurlar.

Elastomerler:

Elastomerlerin zincir molekülleri rasgele düzenlenmiştir ve nispeten az çapraz bağlantılar gösterirler. Bu polimer kategorisi, geniş bir ağ gibi hafif çapraz bağıntılı olarak düşünebilir.

Elastomerler oda sıcaklığında kauçuk gibi hareket ederler. Çapraz bağlantılar bireysel molekül zincirlerinin bir diğeri ilgili hareket etme kabiliyetlerini şiddetle sınırlar. Makromoleküller içindeki atomik bağlantılar gibi, köprülerdeki atomik bağlantılar, sadece çok yüksek sıcaklıklarda kırılabilirler ve sıcaklık düştüğü zaman tekrar teşkil edilmezler. Elastomerler bu nedenle ne ergir, ne de çözülebilirler. Bununla birlikte elastomerler belli bir genişliğe kadar şişebilir ve moleküller arasında çok az çapraz bağlantılar gösterdikleri için yağ ve benzin gibi küçük moleküller elastomer zincirleri arasındaki alanlara nüfuz edebilirler.

Termosetler:

Diğer bir kategori, zincir moleküllerinin düzenli olmayan bir tertibini gösteren termosetler tarafından temsil edilir. Elastomerlerin yapısı ile karşılaştırıldığında moleküller arasındaki çapraz bağlantılarda, önemli ölçüde daha büyük bolluk gösterirler. Böyle kesif bir şekilde çapraz bağıntılı zincir moleküllerden yapılmış plastikler “termosetler olarak isimlendirilirler.

Oda sıcaklığında kesif çapraz bağlantılı moleküller çok sert ve kuvvetli fakat kırılgandırlar (yani darbeye karşı duyarlı). Termoplastiklerle karşılaştırıldığında, ısıtıldıkları zaman daha çok yumuşama gösterirler. Elastomereler ergimedikleri gibi termosetler de ergimezler ve bu kesif çapraz bağlantılarda dolayı şişmeleri de mümkün değildir.

Şekil.3.4. de elastomer ve termoset içindeki moleküllerin tertibi ve bunların çapraz bağlantılarının şematik bir temsili görülmektedir.

Plastik adı tek bir malzeme için kullanılmaz. Demir veya alüminyumu ifade etmek için metal ismi kullanıldığı gibi, plastik ismi de farklı özellikte, farklı yapıda ve farklı bileşimde birçok malzemeyi ifade etmek için kullanılmaktadır. Plastiklerin özellikleri çok değişkendir ve bu nedenle plastikler genellikle yün ve metal gibi sayısız geleneksel malzeme ile yer değiştirmek veya onların tamamlayıcıları olarak kullanılırlar.

Plastik sanayinin gelişmesi ikinci dünya savaşının bitiminden sonra başlamıştır. Başlangıçta ham madde için kömür kullanılmıştır, çünkü 1950 lerin ortalarına kadar petrol yeteri kadar ekonomik değildi. Ham maddenin kömürden petrole dönüşümü plastik sanayini hızla geliştirmiştir . Birçok yeni ürün art arda bulunarak özellikle metal malzemeye büyük bir alternatif oluşturdu. Plastik malzemelerin Ekstruzyon, enjeksiyon ve diğer üretim yöntemleri ile kolay ve kitlesel üretimi, bu dönüşümü genişletti, hızlandırdı ve bu günkü seviyelere getirdi. Plastik malzemelerin diğer birçok malzemenin yerini alması, henüz devam eden bir süreçtir ve önümüzdeki yıllarda, şimdi metal ağaç ve yün kullanılan birçok ürün, daha çok plastik malzemelerden üretilecektir.

Bütün plastiklerde bir şey ortaktır. Plastikler makromolekül olarak bilinen çok uzun molekül zincirlerinden oluşurlar. Söz konusu moleküller bir gerdanlık üzerindeki boncuklar gibi tek sıra olarak dizilmişlerdir. Bir plastiği birçok bireysel iplikler içeren bir yün topuna benzer bir şey olarak düşünebiliriz. Bu toptan bir ipliği çekip çıkarmak çok güçtür, çünkü top içindeki uzun moleküller bir birlerini sıkıca tutmaktadırlar. Makro molekülü yapan çok sayıda bireysel yapı elemanı “monomer” olarak isimlendirilir (mono=tek, meros=parça). Bu bakımdan makro moleküller ve böylece plastiklerin kendileri genellikle polimer olarak da isimlendirilir .

Plastikler

Plastikleri meydana getirenler, makromolekül şeklinde organik bileşimler içeren malzemelerdir. Bu bileşimler doğal ürünlerin dönüşümü ile veya yapay (sentetik) olarak yaratılmışlardır. Kural olarak bu malzemeler belli şartlar altında (örneğin sıcaklık ve basınç) işlendiği zaman şekillendirilebilir veya plastik de formasyon uğrarlar.

2.2. Plastikler neden yapılırlar?

Polimerler için esas maddeler “monomerler” olarak isimlendirilirler. Birçok farklı polimeri genellikle tek bir temel maddeden üretim sürecini değiştirerek veya farklı karışımlar yaratarak üretmek mümkündür.

Monomerler için ham maddeler öncelikle ham petrol ve doğal gazdır. Polimerler için karbon tek esas element olduğu için teorik olarak kömür, yün ve hatta atmosferik CO2 den monomerler yaratmak mümkündür. Ancak bu maddeler kullanılmaz, çünkü gaz ve yağdan monomerleri üretmek daha ekonomiktir. Bazı monomerler benzin ve fueloillin rafine edilmesi esnasında yıllarca atık ürün olarak meydana gelmişlerdir. Plastiklerin büyük tüketimi şimdi bu “atık monomerlerin” özel olarak üretimini gerekli kılmıştır.

2.3. Plastiklerin sınıflandırılmaları

Üç ana plastik malzeme grubu birbirlerinden ayrılır. Aşağıdaki şekil bu üç grubu örneklerle sunmaktadır:

Tennoplastikler (termos=sıcak, plasso=şekillenir, şekillenebilir) eriyebilir ve eritilebilirdirler. Defalarca tekrar eriyik haline gelirler ve birçok solvent içinde çözülebilir ve en azından şişerler. Oda sıcaklığında yumuşak şarttan şekil verilebilir veya rijid (sert, eğilmez) sertliğe değişirler. Amorf (şekilsiz) termoplastikler molekül yapısı ve şeffaflık bakımından cama benzerdir. Bu yönden sütlü ve donuk bir görüntüye sahip semikristal termoplastiklerden ayrılırlar. bir plastik cam gibi şeffaf olduğu zaman, onun amorf bir termoplastik olduğunu kabul etmek yeteri kadar emniyetlidir. (Bununla birlikte istisnalar vardır, örneğin polimetipenten.) Termoplastikler miktarsal olarak plastiklerin en büyük bölümünü oluştururlar.

Termosetler sıkıca çapraz bağlı, sert plastiklerdir, yani çapraz bağlantılar ile birbirine yaklaşırlar, plastik de formasyona kapalı, birleştirilmez ve yüksek derecede sıcaklık geçirmezdirler. Termosetler çok yoğun çapraz bağlantılı oldukları için çözülmeleri imkansızdır ve kimyasal olarak şişmeleri çok güçtür. Elektrikli aksamların çoğu termosetlerden imal edilirler.

Elastomerler (elastiki=yay gibi, meros=parça) eritilmez ve çözülmezler, ancak şişebilirler. Elastomerler hafif çapraz bağlantılıdırlar (yani çapraz bağlantılar ayrıdırlar) ve bu nedenle oda sıcaklığında yumuşak, esnek bir durumda bulunurlar. Elastomerlere örnekler olarak otomobil lastikleri ve kauçuk contalar sayılabilir.

“Termoplastik elastomerler” olarak isimlendirilen bazı elastomer tipleri ısıtıldıklarında çapraz bağlantı yok olur. Bu malzemeler geleneksel elastomerlerden farklı olarak kolayca tekrar işlenirler.

2.4. Plastiklerin tanımlanmaları

Standart pratik her plastiğin, onun kimyasal yapısını belirten bir sembol ardışıklığı tarafından tanımlanmasını sağlar. İlave harfler (kodlar) onun kullanılışını, dolgusunu ve yoğunluk veya viskozite gibi temel özelliklerini belirtir. Bir örnek aşağıda verilmiştir:

Plastiğin tanımlanması

PE – LLD veya LLDPE

Malzeme adı

Lineer alçak- yoğunluk polietilen

Temel polimer ürünün kısaltılmış gösterimi

PE = polietilen

İlave özellikler için kod harfleri

L = farklı özellikler için ilk kod harfi L = lineer

L = farklı özellikler için ikinci kod harfi L = alçak

D = farklı özellikler için üçüncü kod harfi D = yoğunluk

2.5. Plastiklerin fiziksel özellikleri

Plastikler hafiftir:

Plastikler hafif inşaat malzemeleridir, genellikle seramik veya metallerden hafiftirler. Birçok plastik sudan hafiftir ve bu nedenle yüzebilirler. Uçak inşaatında, otomobil üretiminde, ambalajlamada ve spor eşyalarında hafif aksamlar olarak kullanılırlar. Örneğin Alüminyum, plastik polietilene göre üç defa daha, çelik ise sekiz defa daha ağırdır.

Örneğin CD dakikada 200 ile 500 devir hızla döner. CD çalar motorunun hemen dönmeye başlaması için CD nin hafif olması çok önemlidir

Plastiklerin işlenmesi kolaydır:

Plastiklerin işlenme sıcaklıkları oda sıcaklığından yaklaşık 250 C dereceye kadar, özel durumlarda 400 C dereceye kadar değişen aralıktadır. (Bu sıcaklığı 1400 C derece olan çeliğin işlenme sıcaklığı ile karşılaştırın.) Düşük sıcaklık işlenmeyi kolaylaştırdığı gibi karşılaştırılmalı olarak daha az enerji gerektirir. Bu nedenle üretim maliyetleri karmaşık parçalarda dahi oldukça düşüktür. Enjeksiyon kalıplama, Ekstruzyon gibi değişik işleme metotları ilerde anlatılacaktır,

Plastiklerin özellikleri katkı maddeleri ile geliştirilebilir:

Düşük işleme sıcaklığı, aynı zamanda bazı boya ve ilaçlarının ve pigmentlerin, dolguların (örneğin yün tozu veya mineral tozu), takviye edicilerin (örneğin cam veya karbon elyafları) plastik malzemeye katılmasını olanaklı hale getirmiştir. Böylece renklendirme ve renkli malzeme üretilerek, birçok durumda ek kaplama işlemini gereksiz hale getirmiştir.

Toz ve kum şeklindeki inorganik dolgular büyük oranda kullanılabilir. (%50 ye kadar), Onlar elastikiyet modülünü ve mukavemetini artırırlar ve plastiğin daha verimli olmasına yardımcı olurlar. Yün elyafların (tekstil) fabrikasyonu ve selüloz ağlan gibi organik dolgular dayanıklılığı artırırlar. Örneğin otomobil lastiklerine karbon siyahı katılarak mekanik özellikleri (aşınma direnci), ısıl geçirgenliği ve ışığa karşı direnci geliştirilir. Yumuşatıcıların katılması (belli esterler ve vakserler) sert plastiğin mekanik karakteristiklerini değiştirilebilir ve elastomer benzeri bir duruma ulaştırır.

Cam ve karbon elyafları takviye olarak kullanılan malzeme örnekleridir. Bunlar kısa veya uzun elyaf olarak, yün veya hasır olarak çeşitli şekillerde kullanılırlar. Plastiğin içine elyafın etkili bir şekilde konulması dayanıklılık ve rijidliği büyük ölçüde artırır.

Yoğunlukları başlangıç maddesinin yoğunluğunun yüzde birine indirilebilir sentetik (yapay) köpük plastiklerini yaratmak için üfleme malzemeleri kullanılır. Köpüklenmiş plastik süreçleri özellikle izolasyon özellikleri için uygundur ve bunlarla çok hafif inşaat aksamları imal etmek mümkündür.

Plastikler düşük geçirgenliğe sahiptir:

Plastikler elektrik akımına (elektrik kablosu olarak) ve soğuk veya sıcağa karşı yalıtkandırlar. Örneklere plastik fincan izolatörler ve buz dolaptan dahildir. Plastiklerin ısı geçirgenlik kabiliyeti metallerden yaklaşık 1000 defa daha azdır.

Plastiklerin metallerle karşılaştırıldığında az olan elektrik geçirgenliği, plastiklerin pratik olarak serbest elektronlara sahip olmaması nedeni ile açıklanır. Bu elektronlar metallerdeki ısı ve elektrik geçirgenliğinden sorumludurlar. Plastiklerin bu özellikleri bir takım katkı maddeleri kullanılarak büyük ölçüde değiştirilebilir. Plastikler bu nedenle izolasyon malzemesi olarak kullanılmak için elverişlidirler. Bununla birlikte düşük ısı derecede geçirgenliği, plastiklerin üretim sürçlerinde bazı sorunlar yaratır Örneğin ergime ısısı malzemenin iç bölümlerine çok yavaş iletilir.

Uygun izolasyon etkisinin bir sonucu olarak plastikler statik elektrik şarj edebilirler. Eğer işlemeden önce plastiğe iletken malzemeler (örneğin metal tozu) katılırsa izolasyon etkisi azalır. Bunun sonucu olarak elektrik şarj etme meyli de azalır.

Plastikler birçok kimyasala karşı dirençlidir:

Plastik maddelerde atom bağlantıları metallerdeki ilgili mekanizmadan çok farklıdır. Bu nedenler plastikler paslanmaya karşı metaller kadar duyarlı değillerdir. Bazı plastikler asitlere, bazlara ve tuz eriyiklerine karşı çok dirençlidirler. Bununla birlikte birçok durumda benzin alkol gibi organik solventlerde (eriticilerde) eriyebilirler. Bunun için CD kirlendiği zaman terebentin ile temizlenmemelidir; çünkü bu madde plastiğe zarar verebilir. Plastiği en iyi çözen solvent plastik bileşiminin benzeri bileşimdir.

Plastikler geçirgendir (nüfuz edilebilirdir):

Bir maddenin diğerine nüfuz etmesi (örneğin gazın) yayılma (diffüzyon) olarak isimlendirilir. Yüksek derecede bir gaz nüfuz etmesi – moleküller arasındaki büyük mesafeden dolayı (örneğin alçak yoğunluk) – bazı zamanlar dezavantajdır. Bununla birlikte söz konusu geçirgenlik bir plastikten diğerine değişir. Verilen bir uygulama için uygun plastiği bulmak için araştırmacılar örneğin imalatçı tarafından verilen şartnamelerden veya veri tablolarından yoğunluk ve diğer malzeme karakteristiklerini elde ederler. Ancak söz konusu geçirgenlik deniz suyu tuz alma zarları (membranları), bazı ambalaj filmleri, yapay organ değiştirme gibi bazı uygulamalar için gereklidir.

Plastikler genellikle tekrar kullanılabilirdirler (rejenere edilebilirdirler):

Plastikler çeşitli metotlarla tekrar kullanılabilirler. Aynı zamanda ekonomik olarak rejenere edilemeyen çeşitli plastiklerin yakılmasından enerji elde etmek mümkündür. Bununla birlikte bazı malzemeler sorunsuz yakılamazlar. Bu özellikle klor (PVC gibi) veya flüor (ticari ismi ile Teflon veya PTFE) içeren maddeler için önemlidir. Bu plastiklerin yakılması zehirli gazlar yaratır.

Plastiklerin atılması için akla yakın bir yaklaşım her plastik ürüne, bir tanıtıcı sembol sağlanmaktır. Bir plastik rejenere edildiği zaman bu sembol plastiğin nelerden yapıldığının belirlenmesine yardımcı olur. Böylece yakma sürecinden önce sorunlu malzemeleri ayırmak veya plastikleri cinslerine ayırmak ve kategorileri ayrıca tekrar ergitmek mümkün olur.

Plastiklerin diğer özellikleri:

Bazı plastikler esnektir. Mukavemet ve elastikiyet modülleri plastikler arasında geniş çapta değişmesine rağmen, metallerin ilgili özellikleri ile karşılaştırıldığında plastikler önemli ölçüde daha düşüktürler. Birçok durumda elastikiyet derecesi imalatta ve uygulamada bir avantajdır. Birçok plastikler mineral esaslı camlardan, camın optik özelliklerinden fedakarlık edilmeden daha iyi darbe direnci gösterirler. Diğer bir deyişle plastikler cam gibi kırılgan değillerdir. (Buna karşılık kolay çizilirler.) Bu nedenle plastikler inşaat, otomobil üretimi ve gözlük camı gibi uygulamalarda artan bir şekilde diğer malzemeler ile yer değiştirmektedirler.

KÖPÜRTÜCÜLER

KÖPÜRTÜCÜLER ANTİOKSİDANTLAR

ANTİOKSİDANTLAR

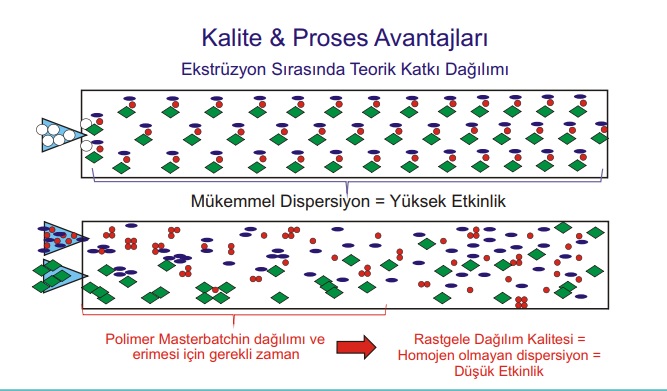

Cam, metal, plastik ve kağıt/karton gibi değerlendirilebilir atıklar çeşitli fiziksel ve kimyasal işlemlerden geçirilerek yeni bir hammaddeye veya ürüne dönüştürülebilirler. Bu atıkların bir takım işlemlerden geçirildikten sonra ikinci bir hammadde olarak üretim sürecine sokulmasına Geri Dönüşüm denir.

Cam, metal, plastik ve kağıt/karton gibi değerlendirilebilir atıklar çeşitli fiziksel ve kimyasal işlemlerden geçirilerek yeni bir hammaddeye veya ürüne dönüştürülebilirler. Bu atıkların bir takım işlemlerden geçirildikten sonra ikinci bir hammadde olarak üretim sürecine sokulmasına Geri Dönüşüm denir.

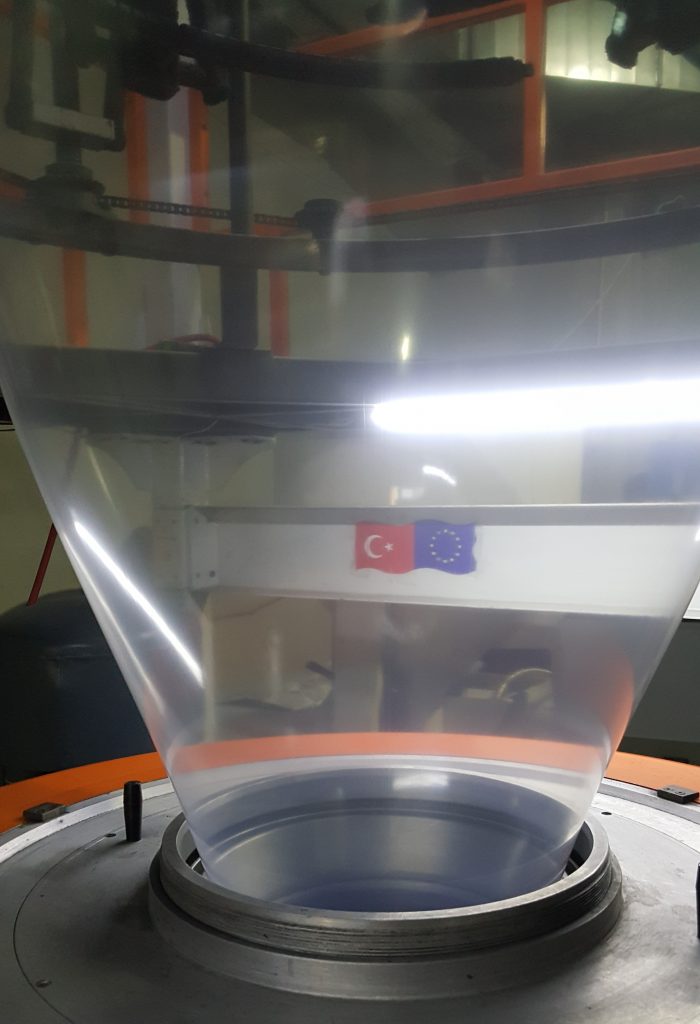

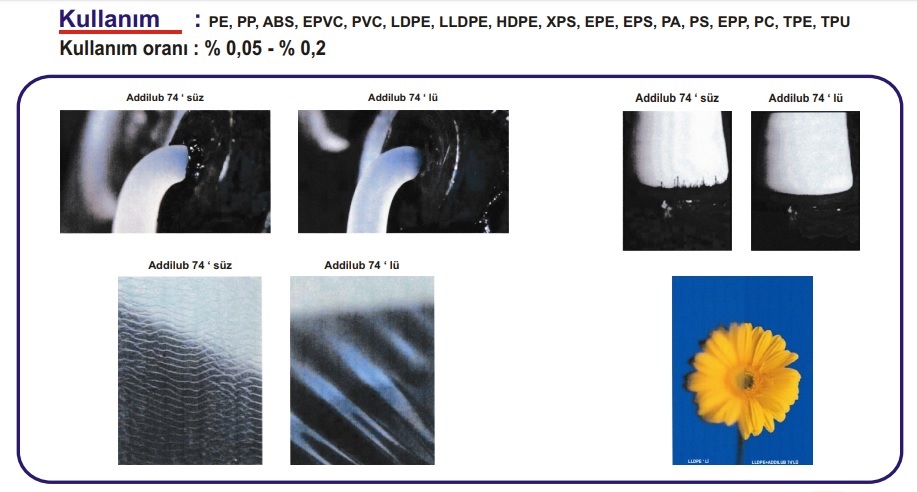

küçük ölçekli kullanıldığı için firmanıza yüksek maliyetler getirmeyecek ve küçük bedellerle büyük verim elde edeceksiniz.

küçük ölçekli kullanıldığı için firmanıza yüksek maliyetler getirmeyecek ve küçük bedellerle büyük verim elde edeceksiniz.